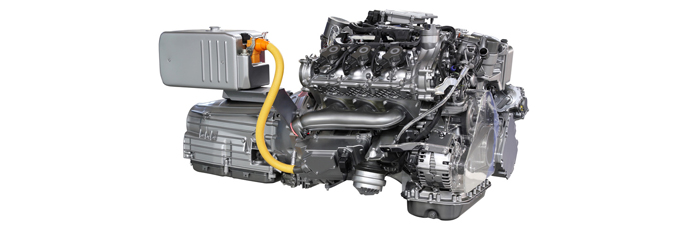

10 Schritte zum generalüberholten Motor nach RAL-GZ 797

Das RAL Gütezeichen Motoreninstandsetzung steht für Zuverlässigkeit und Vertrauenswürdigkeit. Die Güte- und Prüfbestimmungen führen für jeden nachprüfbar die Einzelleistungen für eine RAL geprüfte Motoreninstandsetzung im Detail auf. Im Folgenden werden die wesentlichen Schritte zum generalüberholten Motor zusammengefasst:

1. Demontage und Reinigung

Der erste Arbeitsschritt besteht in der vollständigen Demontage des Motors und der gründlichen Reinigung jedes Bauteils. Verschleißteile werden dabei grundsätzlich durch Neuteile ersetzt. Nach umfangreichen Tests fällt die Entscheidung, ob auch andere Bauteile ausgetauscht werden müssen oder ob sie wieder instandgesetzt werden können. In den weiteren Arbeitsschritten werden die einzelnen Bauteile überprüft.

2. Zylinderblock

Zylinder sind bereits verschlissen, wenn sie um Bruchteile eines Millimeters von der optimalen runden Form abweichen. Das Honen nach Herstellervorgaben gibt ihnen die Form zurück. Der Schleifprozess verleiht der Zylinderwand genau die Oberflächeneigenschaften, die für einen optimalen Einlaufprozess des Motors und eine hohe Laufleistung bei geringem Ölverbrauch notwendig sind.

3. Zylinderköpfe

Spezielle Messgeräte prüfen die Zylinderköpfe auf feinste Risse. Nur völlig fehlerfreie Zylinderköpfe eignen sich für eine Instandsetzung. Bei ihnen werden die Ventile sowie Ventilführungen und Ventilsitzringe erneuert. Auch andere Teile wie Kipphebel, Kipphebelwellen, Lagerbuchsen, Ventilfedern oder Stößel werden vor dem Wiedereinbau geprüft, bearbeitet oder ersetzt. Schließlich kontrollieren Vakuumtester, ob die Ventile dicht sind.

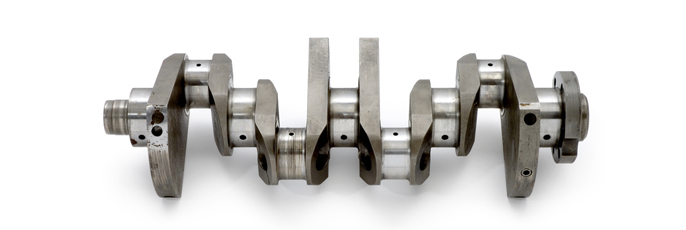

4. Kurbelwelle

Nach einer aufwändigen Reinigung wird jede Kurbelwelle einer elektromagnetischen Rissprüfung unterzogen. UV-Licht macht dabei auch feinste Risse sichtbar. Jede Welle wird auf Härte und Schlag geprüft und gegebenenfalls gehärtet. Zudem werden die Lagerzapfen hinsichtlich Radien, Toleranzen, Reparaturstufen und Oberflächenrauheit nach Herstellervorgaben präzisionsgeschliffen und poliert. Anschließendes Feinwuchten der Kurbelwelle garantiert einen ruhigen Motorlauf.

5. Pleuel

Zur umfassenden Prüfung der Pleuel gehört das Honen der Grundbohrungen, die Erneuerung der Pleuelbuchsen, die Gewichtsüberprüfung und das Auswinkeln. Die Verschleißteile Lager und Pleuelschrauben werden generell ausgetauscht.

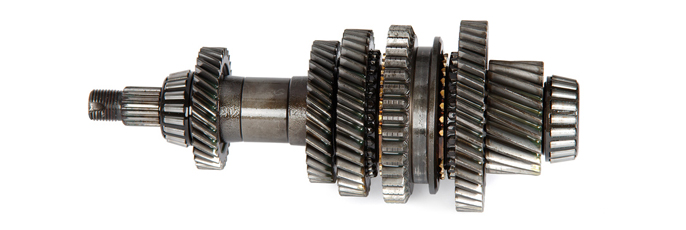

6. Nockenwelle

Die Nockenwelle sorgt unter anderem für die exakte Steuerung der Ventile. Sie wird daher sorgfältig überprüft. Nur wenn sich die Nocken und Lagerstellen nacharbeiten lassen, bekommt eine verschlissene Nockenwelle eine zweite Chance. Ansonsten wird sie gegen eine neue ausgetauscht.

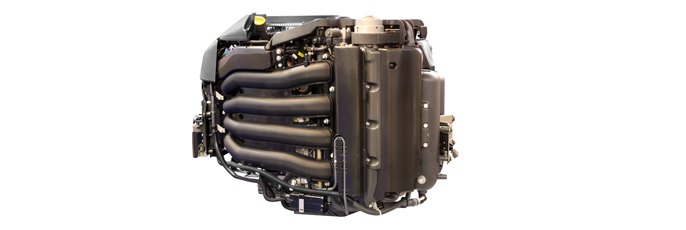

7. Nebenaggregate

Zu einer vollständigen Motoreninstandsetzung zählt die Kontrolle der Nebenaggregate wie Turbolader, Einspritz-, Wasser-, Kraftstoffförder-, Öl- und Hydraulikpumpen, außerdem Kühlgebläse und Ölkühler, und bei Benzinmotoren die Gemischaufbereitungs- und Zündanlage. Diese Baugruppen werden gereinigt, überprüft, nach Bedarf instandgesetzt oder erneuert. Komplizierte und empfindliche Baugruppen werden auf speziellen Prüfständen kontrolliert.

8. Montage

Sauberkeit ist bei der Montage ebenso wie bei den vorherigen Arbeitsschritten höchstes Gebot. So werden beispielsweise die Ölkanäle geöffnet, um noch die letzten Schmutzpartikel und Bearbeitungsrückstände zu entfernen. Erst im Anschluss daran beginnt die Motormontage. Sie erfolgt nach den Qualitätsvorschriften, die auch für die Motorenhersteller gelten.

9. Qualitäts- und Leistungsprüfung

Letzte Station ist der Leistungsprüfstand und der Abschlusstest für alle Funktionen des fertig montierten Motors.

10. Vergabe des Gütezeichens

Erst wenn der Motor den Prüfstandslauf erfolgreich bestanden hat, erhält er das RAL Gütezeichen Motoreninstandsetzung und wird an die Kunden ausgeliefert.